йҡҸзқҖзӨҫдјҡзҡ„еҸ‘еұ•е’Ңдәәзұ»еҜ№зҺҜдҝқиҰҒжұӮзҡ„жҸҗй«ҳпјҢзІүжң«ж¶Ӯж–ҷд»Ҙе…¶зҺҜдҝқгҖҒжё…жҙҒгҖҒй«ҳж•Ҳзӯүзү№зӮ№жҲҗдёәеҪ“д»Ҡз»ҝиүІж¶Ӯж–ҷзҡ„дёҖдёӘйҮҚиҰҒз»„жҲҗйғЁеҲҶпјҢе№ҝжіӣеә”з”ЁдәҺй«ҳеҺӢејҖе…іжҹңгҖҒз”өжңәгҖҒеҸҳеҺӢеҷЁгҖҒз”өзЈҒзәҝзӯүпјҢеңЁз»қзјҳйўҶеҹҹжңүзқҖйҮҚиҰҒзҡ„еә”з”ЁгҖӮзӣ®еүҚжңҖеёёз”Ёзҡ„зІүжң«ж¶Ӯж–ҷдё»иҰҒжҳҜзҺҜж°§зІүжң«ж¶Ӯж–ҷпјҢдҪҶжҳҜзҺҜж°§зІүжң«ж¶Ӯж–ҷзҡ„иҖҗеҖҷжҖ§иҫғе·®пјҢеҲ¶зәҰдәҶзҺҜж°§зІүжң«ж¶Ӯж–ҷзҡ„еҸ‘еұ•гҖӮдёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷжҳҜзІүжң«ж¶Ӯж–ҷдёӯзҡ„дёҖдёӘйҮҚиҰҒе“Ғз§ҚпјҢе…·жңүиүҜеҘҪзҡ„иҖҗеҖҷжҖ§еҸҠз»қзјҳжҖ§иғҪпјҢдҪҶжҳҜеә”з”ЁдәҺз»қзјҳйўҶеҹҹзҡ„жҠҘйҒ“иҫғе°‘гҖӮеёёз”Ёзҡ„дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷдё»иҰҒжңүзҺҜж°§еһӢдёҷзғҜй…ёж ‘и„ӮдёҺеӨҡе…ғй…ёеӣәеҢ–дҪ“зі»гҖҒзҫҹеҹәдёҷзғҜй…ёж ‘и„ӮдёҺе°Ғй—ӯеһӢеӨҡејӮж°°й…ёй…ҜеӣәеҢ–дҪ“зі»зӯүгҖҒь/span>

жң¬з ”究д»ҘеҲ¶зҡ„зҺҜж°§еһӢдёҷзғҜй…ёж ‘и„ӮдёҺеӣәеҢ–еүӮдёәжҲҗиҶңдё»дҪ“пјҢеҲ¶еӨҮдёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷпјҢжҺўз©¶зІүжң«ж¶Ӯж–ҷзҡ„еӣәеҢ–жқЎд»¶зӯүеӣ зҙ еҜ№жјҶиҶңж¶ӮеұӮжҖ§иғҪзҡ„еҪұе“ҚпјҢ并й’ҲеҜ№дёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷиҖҗеҶІеҮ»жҖ§е·®зҡ„зјәзӮ№еј•е…Ҙе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»еЎ«ж–ҷпјҢд»ҘжңҹиғҪж”№е–„дёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷзҡ„иҖҗеҶІеҮ»жҖ§гҖҒь/span>

1гҖҒе®һйӘӢьbr/>1.1 дё»иҰҒеҺҹжқҗж–ҳьbr/>иӢҜд№ҷзғҜгҖҒз”ІеҹәдёҷзғҜй…ёз”Ій…ҜгҖҒдёҷзғҜй…ёдёҒй…ҜгҖҒз”ІеҹәдёҷзғҜй…ёзј©ж°ҙз”ҳжІ№й…ҜпјҲGMAпјүгҖҒиҝҮж°§еҢ–иӢҜз”Ій…°пјҡеҲҶжһҗзәҜпјҢеӣҪиҚҜйӣҶеӣўеҢ–еӯҰиҜ•еүӮжңүйҷҗе…¬еҸёпјӣз”ІиӢҜпјҡеҲҶжһҗзәҜпјҢеӨ©жҙҘеҜҢе®ҮзІҫз»ҶеҢ–е·Ҙжңүйҷҗе…¬еҸёпјӣеҚҒдәҢзғ·дәҢе…ғй…ёDDDAпјҡе·Ҙдёҡзә§пјҢжә§йҳіеёӮеҮҜдҝЎеҢ–е·ҘеҺҹж–ҷз»ҸиҗҘйғЁпјӣжөҒе№іеүӮLP88гҖҒеўһе…үеүӮLP701гҖҒе®үжҒҜйҰҷпјҡе·Ҙдёҡзә§пјҢжӯҰжұү银еҪ©з§‘жҠҖжңүйҷҗе…¬еҸёпјӣе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»пјҡе·Ҙдёҡзә§пјҢжқ°иғҪеҢ–е·ҘеҺҹж–ҷжңүйҷҗе…¬еҸёгҖҒь/span>

1.2 дё»иҰҒд»ӘеҷЁеҸҠи®ҫеӨҶьbr/>NICOLET-460 еһӢеӮ…йҮҢеҸ¶еҸҳжҚўзәўеӨ–е…үи°ұд»ӘпјҢзҫҺеӣҪе°јй«ҳеҠӣд»ӘеҷЁе…¬еҸёпјӣQ600SDT еһӢзғӯеӨұйҮҚеҲҶжһҗд»ӘпјҢзҫҺеӣҪTAе…¬еҸёпјӣS-3700NеһӢжү«жҸҸз”өеӯҗжҳҫеҫ®й•ңпјҢж—Ҙжң¬ж—Ҙз«Ӣе…¬еҸёпјӣWaters 1515 GPCеҮқиғ¶жё—йҖҸиүІи°ұд»ӘпјҢзҫҺеӣҪWatersе…¬еҸёпјӣLK200 й«ҳйҖҹдёҮиғҪзІүзўҺжңәгҖҒе°ҸеһӢйқҷз”өе–·ж¶Ӯи®ҫеӨҮпјҢжӯҰжұү银еҪ©з§‘жҠҖжңүйҷҗе…¬еҸёпјӣSFJ-29NеҸҢиһәжқҶжҢӨеҮәжңәпјҢзғҹеҸ°иҝңеҠӣжңәжў°еҲ¶йҖ жңүйҷҗе…¬еҸёпјӣDHG-9070 еһӢз”өзғӯжҒ’жё©йј“йЈҺе№ІзҮҘз®ұпјҢдёҠжө·зҙўжҷ®д»ӘеҷЁжңүйҷҗе…¬еҸёгҖҒь/span>

1.3 зҺҜж°§дёҷзғҜй…ёж ‘и„Ӯзҡ„еҲ¶еӨҮ

еңЁиЈ…жңүжё©еәҰи®ЎгҖҒжҗ…жӢҢиЈ…зҪ®гҖҒеӣһжөҒеҶ·еҮқз®Ўе’ҢжҒ’еҺӢж»ҙж¶ІжјҸж–—зҡ„еӣӣеҸЈз“¶дёӯпјҢд»Ҙз”ІиӢҜдёәжә¶еүӮпјҢиҝҮж°§еҢ–иӢҜз”Ій…°дёәеј•еҸ‘еүӮпјҢйҮҮз”Ёжә¶ж¶ІиҒҡеҗҲжі•еҜ№ж··еҗҲеҚ•дҪ“иҝӣиЎҢиҮӘз”ұеҹәе…ұиҒҡгҖӮеңЁ110 в„ғдёӢе°ҶеҚ•дҪ“з”ЁжҒ’еҺӢж»ҙж¶ІжјҸж–—еқҮеҢҖж»ҙе…ҘеӣӣеҸЈз“¶еҶ…пј?hж»ҙеҠ е®ҢжҜ•пјҢж»ҙеҠ е®ҢеҗҺдҝқжё?hпјҢзӣҙиҮіеҸҚеә”з»“жқҹгҖӮ然еҗҺеҮҸеҺӢи’ёйҰҸпјҢиҮіж— ж¶Іж»ҙж»ҙеҮәж—¶еҒңжӯўи’ёйҰҸпјҢи¶ҒзғӯеҮәж–ҷ并干зҮҘпјҢеҫ—еҲ°зҺҜж°§еһӢдёҷзғҜй…ёж ‘и„ӮгҖӮж ‘и„Ӯзҡ„еҗҲжҲҗй…Қж–№еҰӮиЎЁ1жүҖзӨәгҖҒьbr/> иЎ? ж ‘и„ӮеҗҲжҲҗй…Қж–№

| еҚ•дҪ“ |

иҙЁйҮҸ/g |

| з”ІеҹәдёҷзғҜй…ёзј©ж°ҙз”ҳжІ№й…Ҝ |

300 |

| з”ІеҹәдёҷзғҜй…ёз”Ій…?/span> |

470 |

| иӢҜд№ҷзғ?/span> |

100 |

| дёҷзғҜй…ёдёҒй…?/span> |

130 |

| иҝҮж°§еҢ–иӢҜз”Ій…° |

30 |

| з”ІиӢҜ |

1000 |

1.4 зҺҜж°§дёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷзҡ„еҲ¶еӨҮеҸҠе–·ж¶Ғьbr/>е°Ҷж ‘и„ӮгҖҒеӣәеҢ–еүӮгҖҒжөҒе№іеүӮгҖҒе®үжҒҜйҰҷзӯүз»„еҲҶжҢүз…§дёҖе®ҡжҜ”дҫӢж··еҗҲпјҢе°Ҷж··еҗҲеҘҪзҡ„зү©ж–ҷз”ЁеҸҢиһәжқҶжҢӨеҮәжңәең?00в„ғдёӢжҢӨеҮә并еҺӢзүҮпјҢзІүзўҺиҝҮзӯӣпј?80зӣ®пјүеҚіеҸҜеҫ—еҲ°дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷгҖӮеҲ©з”Ёйқҷз”өе–·ж¶ӮиЈ…зҪ®еҜ№жқҝжқҗиҝӣиЎҢе–·ж¶ӮпјҢ然еҗҺж”ҫе…?60 в„ғзҡ„зғҳз®ұдёӯеӣәеҢ?0minпјҢеҚіеҸҜеҲ¶еҫ—еӣәеҢ–еҘҪзҡ„ж ·жқҝгҖӮиЎЁ2дёәдёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷзҡ„еҹәзЎҖй…Қж–№пјҢе…¶дёӯеңЁдёҷзғҜй…ёж ‘и„Ӯзҡ„еҗҲжҲҗеҚ•дҪ“дёӯпјҢGMAеҗ«йҮҸдё?0%гҖҒьbr/> иЎ? дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷзҡ„й…Қж–№

| еҺҹжқҗж–ҳь/strong> |

иҙЁйҮҸ/g |

| дёҷзғҜй…ёж ‘и„Ғь/span> |

400 |

| еӣәеҢ–еүӮDDDA |

98.4 |

| жөҒе№іеүӮLP88 |

5 |

| еўһе…үеүӮL701 |

5 |

| е®үжҒҜйҰҳь/span> |

2.5 |

жіЁпјҡеӣәеҢ–еүӮдёҺж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўд№ӢжҜ”дёә1:1

1.5 еҲҶжһҗжөӢиҜ•дёҺиЎЁеҫ?br/>FTIRпјҡйҮҮз”ЁNICOLET-460еһӢеӮ…йҮҢеҸ¶еҸҳжҚўзәўеӨ–е…үи°ұд»ӘжөӢиҜ•пјҢиҢғеӣҙдё?00пҪ?000cm-1пјӣTGпјҡеңЁN2ж°”ж°ӣдёӢжөӢиҜ•пјҢеҚҮжё©йҖҹзҺҮ10в„?minпјӣGPCпјҡйҮҮз”ЁWaters1515GPCеҮқиғ¶жё—йҖҸиүІи°ұд»ӘжөӢиҜ•пјҢжә¶еүӮдёәTHFпјӣзҺҜж°§еҪ“йҮҸпјҡжөӢиҜ•ж–№жі•дёәзӣҗй…ёдёҷй…®жі•пјӣејҜжӣІејәеәҰпјҡжҢүз…§GB/T 6739вҖ?006иҝӣиЎҢжөӢиҜ•пјӣиҖҗеҶІеҮ»жҖ§пјҡжҢүз…§GB/T1732вҖ?993иҝӣиЎҢжөӢиҜ•пјӣдҪ“з§Ҝз”өйҳ»зҺҮпјҡжҢүз…§GB/T 1410вҖ?006иҝӣиЎҢжөӢиҜ•пјҢжөӢиҜ•з”өеҺӢдёә500VпјӣеҮ»з©ҝз”өеҺӢпјҡжҢүз…§GB/T 6554вҖ?003иҝӣиЎҢжөӢиҜ•пјӣиғ¶еҢ–ж—¶й—ҙпјҡжҢүз…§GB/T 16995вҖ?997иҝӣиЎҢжөӢиҜ•гҖҒь/span>

2гҖҒз»“жһңдёҺи®Ёи®ә

2.1 зҺҜж°§еһӢдёҷзғҜй…ёж ‘и„Ӯзҡ„жҖ§иғҪеҸҠиЎЁеҫ?br/>иҮӘеҲ¶зҺҜж°§дёҷзғҜй…ёж ‘и„Ӯзҡ„жҖ§иғҪжҢҮж ҮеҰӮиЎЁ3жүҖзӨәгҖҒьbr/> иЎ? иҮӘеҲ¶зҺҜж°§дёҷзғҜй…ёж ‘и„Ӯзҡ„жҖ§иғҪжҢҮж Ү

| жЈҖжөӢйЎ№зӣ?/span> |

жҢҮж ҮеҖ»ь/span> |

жөӢиҜ•ж–№жі• |

| еӨ–и§Ӯ |

ж— иүІиҮіж·Ўй»„иүІйҖҸжҳҺзІүжң« |

зӣ®жөӢ |

| еҲҶеӯҗйҮ?Mn) |

5000пҪ?000 |

GPC |

| зҺ»з’ғеҢ–иҪ¬еҸҳжё©еә?в„Ӯь/span> |

50пҪ?5 |

DSC |

| зҺҜж°§еҪ“йҮҸ |

450пҪ?00 |

зӣҗй…ёдёҷй…®жі”ь/span> |

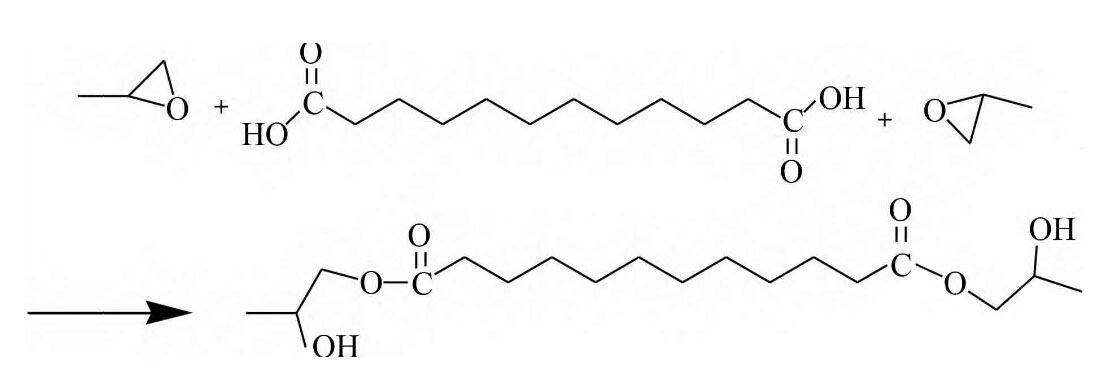

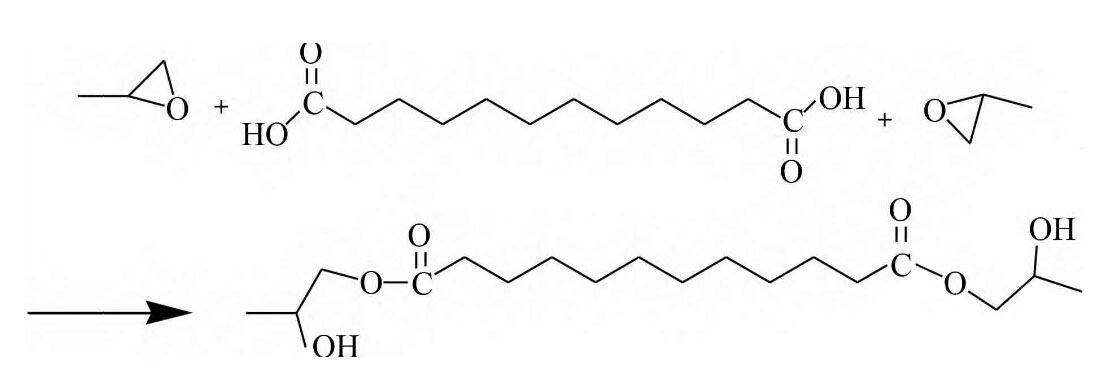

зҺҜж°§дёҷзғҜй…ёж ‘и„Ӯдё»иҰҒжҳҜдҫқйқ зҺҜж°§еҹәеӣўдёҺеӣәеҢ–еүӮдёӯзҡ„зҫ§еҹәеҸ‘з”ҹеҸҚеә”иҝӣиЎҢдәӨиҒ”еӣәеҢ–гҖӮеӣҫ1дёәж ‘и„Ӯзҡ„зәўеӨ–е…үи°ұеӣҫгҖҒь/span>

|

| еӣ? зҺҜж°§дёҷзғҜй…ёж ‘и„Ӯзҡ„зәўеӨ–е…үи°ұеӣҪь/span> |

з”ұеӣҫ1еҸҜд»ҘзңӢеҮәпј?994cm-1е’?953cm-1жҳҜз”Іеҹәе’Ңдәҡз”Іеҹәзҡ„зўіж°ўй”®дёҚеҜ№з§°жҢҜеҠЁеҗёж”¶еі°пјҢ1723cm-1еӨ„дёәдёҷзғҜй…ёй…Ҝдёӯзҡ„й…Ҝеҹәеҗёж”¶еі°пјҢ1154cm-1еӨ„жҳҜй…Ҝеҹәдёӯзҡ„C-O-Cдјёзј©жҢҜеҠЁеҗёж”¶еі°пјҢ991cm-1еӨ„жҳҜдёҒй…Ҝзү№еҫҒеі°пјҢ910cm-1еӨ„жҳҜзҺҜж°§еҹәеҗёж”¶еі°пј?60cm-1е’?99cm-1еӨ„жҳҜеҚ•еҸ–д»ЈиӢҜзҺҜзү№еҫҒеі°гҖӮз”ұжӯӨеҸҜд»ҘеҲӨж–ӯпјҢеҮ з§ҚеҚ•дҪ“зҡ„зү№еҫҒеі°еңЁж ‘и„Ӯзҡ„зәўеӨ–е…үи°ұдёҠеқҮжңүдҪ“зҺ°гҖӮж ‘и„Ӯдёӯеҗ«жңүзҺҜж°§жҙ»жҖ§еҹәеӣўпјҢдёәеҗҺз»ӯеҲ¶еӨҮзІүжң«ж¶Ӯж–ҷжҸҗдҫӣдәҶеҹәзЎҖгҖҒь/span>

2.2 зҺҜж°§дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷеӣәеҢ–иҝҮзЁӢеҸҠеӣәеҢ–еүӮз”ЁйҮҸзҡ„йҖүжӢ©

зҺҜж°§еһӢзІүжң«ж¶Ӯж–ҷжңҖеёёз”Ёзҡ„еӣәеҢ–еүӮжҳҜеӨҡе…ғзҫ§й…ёеһӢеӣәеҢ–еүӮпјҢдё»иҰҒжңүзҫ§еҹәиҒҡй…Ҝж ‘и„ӮгҖҒеӨҡе…ғи„ӮиӮӘй…ёзӯүгҖӮдёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷеёёз”ЁдәҢе…ғй…ёеӣәеҢ–пјҢдё»иҰҒжңүзҷёдәҢй…ёгҖҒеҚҒдәҢзўідәҢе…ғй…ёзӯүпјҢжң¬е®һйӘҢйҖүжӢ©д»ҘеҚҒдәҢзўідәҢе…ғй…ёдёәеӣәеҢ–еүӮгҖӮзҺҜж°§дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷзҡ„еӣәеҢ–жңәзҗҶеҰӮеӣ?жүҖзӨәпјҢеӣәеҢ–иҝҮзЁӢдёӯзҺҜж°§еҹәдёҺдәҢе…ғзҫ§й…ёеҸ‘з”ҹејҖзҺҜеҸҚеә”пјҢеҪўжҲҗзҪ‘зҠ¶дәӨиҒ”з»“жһ„гҖҒь/span>

|

| еӣ? зҺҜж°§дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷзҡ„еӣәеҢ–жңәзҗҶ |

еӣ?дёәзҺҜж°§дёҷзғҜй…ёж ‘и„ӮдёҺеӣәеҢ–еҗҺжјҶиҶңзҡ„зәўеӨ–е…үи°ұеӣҫпјҢз”ұдәҺеҸҚеә”еүҚеҗҺдҪ“зі»дёӯзҡ„иӢҜеҹәеҗ«йҮҸдёҚеҸҳпјҢеӣ жӯӨд»?50cm-1еӨ„иӢҜеҹәеі°зҡ„еі°й«ҳдёәеҸӮз…§иҝӣиЎҢеҪ’дёҖеҢ–еӨ„зҗҶгҖӮз”ұеӣ?еҸҜд»ҘзңӢеҮәпјҢеӣәеҢ–еҗҺзҡ„жјҶиҶңзәўеӨ–е…үи°ұеӣҫдё?10cm-1еӨ„зҺҜж°§еҹәеӣўзҡ„зү№еҫҒеі°ж¶ҲеӨұпјҢиҜҒжҳҺзҺҜж°§еҹәеӣўеҸ‘з”ҹдәҶеҸҚеә”гҖҒь/span>

|

| еӣ? зҺҜж°§дёҷзғҜй…ёж ‘и„ӮеӣәеҢ–еҗҺжјҶиҶңзҡ„зәўеӨ–е…үи°ұеӣҫ |

еӣәеҢ–еүӮз”ЁйҮҸеҜ№зІүжң«ж¶Ӯж–ҷзҡ„жҖ§иғҪжңүеҫҲеӨ§зҡ„еҪұе“ҚпјҢеӣәеҢ–еүӮеҗ«йҮҸзҡ„зЎ®е®ҡдё»иҰҒдҫқжҚ®дҪ“зі»дёӯжҙ»жҖ§еҹәеӣўзҡ„еҗ«йҮҸгҖӮиЎЁ4дёәдёҚеҗҢеӣәеҢ–еүӮеҗ«йҮҸжқЎд»¶дёӢзІүжң«ж¶Ӯж–ҷдёҺжјҶиҶңзҡ„жҖ§иғҪжҢҮж ҮгҖӮз”ұиЎ?еҸҜзҹҘпјҢеҪ“еӣәеҢ–еүӮдёҺзҺҜж°§ж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўж‘©е°”жҜ”дё?.6пҪ?.4ж—¶пјҢж¶ӮиҶңеқҮе…·жңүиүҜеҘҪзҡ„жөҒе№іжҖ§еҸҠжҹ”йҹ§жҖ§гҖӮжјҶиҶңзҡ„иҖҗеҶІеҮ»жҖ§йҡҸзқҖеӣәеҢ–еүӮеҗ«йҮҸзҡ„еўһеҠ е‘ҲдёҠеҚҮи¶ӢеҠҝпјҢеҪ“еӣәеҢ–еүӮеҗ«йҮҸиҫғдҪҺж—¶пјҢз”ұдәҺеӣәеҢ–дёҚе……еҲҶпјҢжјҶиҶңзҡ„иҖҗеҶІеҮ»жҖ§иҫғе·®пјҢеҪ“еӣәеҢ–еүӮеҗ«йҮҸиҫғй«ҳж—¶пјҢз”ұдәҺиҝҮйҮҸзҡ„еӣәеҢ–еүӮдјҡеўһеҠ жјҶиҶңеҶ…йғЁзҡ„ж”Ҝй“ҫеҜҶеәҰпјҢеӣ жӯӨжҸҗй«ҳдәҶжјҶиҶңзҡ„иҖҗеҶІеҮ»жҖ§пјҢдҪҶжҳҜйҡҸзқҖеӣәеҢ–еүӮеҗ«йҮҸзҡ„еўһеҠ пјҢжјҶиҶңзҡ„зЎ¬еәҰжңүжүҖйҷҚдҪҺгҖӮзІүжң«ж¶Ӯж–ҷзҡ„иғ¶еҢ–ж—¶й—ҙйҡҸзқҖеӣәеҢ–еүӮеҗ«йҮҸзҡ„еўһеҠ е‘ҲеҮҸе°‘и¶ӢеҠҝпјҢдё»иҰҒжҳҜз”ұдәҺйҡҸзқҖеӣәеҢ–еүӮеҗ«йҮҸеўһеҠ пјҢдҪ“зі»дёӯеҸҜдәӨиҒ”еҹәеӣўеҜҶеәҰеўһеҠ пјҢеҸҚеә”йҖҹзҺҮеўһеҠ пјҢеӣ жӯӨиғ¶еҢ–ж—¶й—ҙеҮҸе°‘гҖӮжјҶиҶңзҡ„з»қзјҳжҖ§иғҪеқҮиҫғеҘҪгҖҒьbr/> иЎ? дёҚеҗҢеӣәеҢ–еүӮеҗ«йҮҸдёӢзІүжң«ж¶Ӯж–ҷдёҺжјҶиҶңзҡ„жҖ§иғҪжҢҮж Ү

| жЈҖжөӢйЎ№зӣ?/span> |

еӣәеҢ–еүӮдёҺж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўж‘©е°”жҜ” |

| 0.6 |

0.8 |

1.0 |

1.2 |

1.4 |

| ж¶ӮиҶңеӨ–и§Ӯ |

е№іж•ҙе…үж»‘ |

е№іж•ҙе…үж»‘ |

е№іж•ҙе…үж»‘ |

е№іж•ҙе…үж»‘ |

е№іж•ҙе…үж»‘ |

| иҖҗеҶІеҮ»жҖ?(kgВ·cm) |

25 |

30 |

30 |

35 |

35 |

| 铅笔硬еәҰ/H |

3 |

3 |

3 |

3 |

2 |

| жҹ”йҹ§жҖ?mm |

2 |

2 |

2 |

2 |

2 |

| иғ¶еҢ–ж—¶й—ҙ/s |

70 |

57 |

51 |

50 |

43 |

| з”өж°”ејәеәҰ/(MV/m) |

86 |

79.3 |

78.6 |

84.6 |

83.5 |

| дҪ“з§Ҝз”өйҳ»зҺ?(Г—1013О©В·m) |

3.28 |

3.69 |

5.09 |

4.36 |

1.26 |

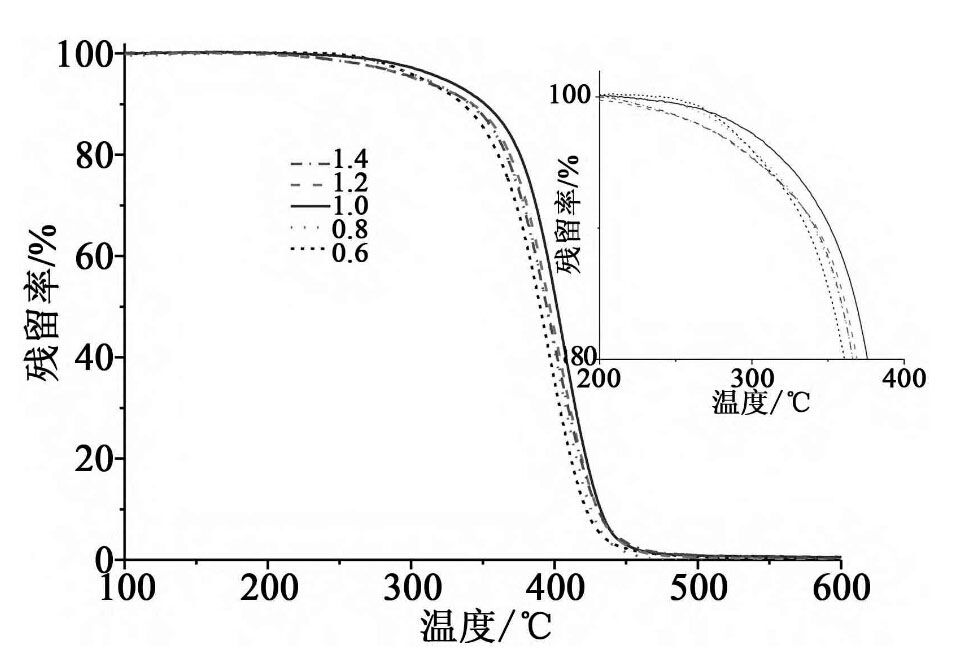

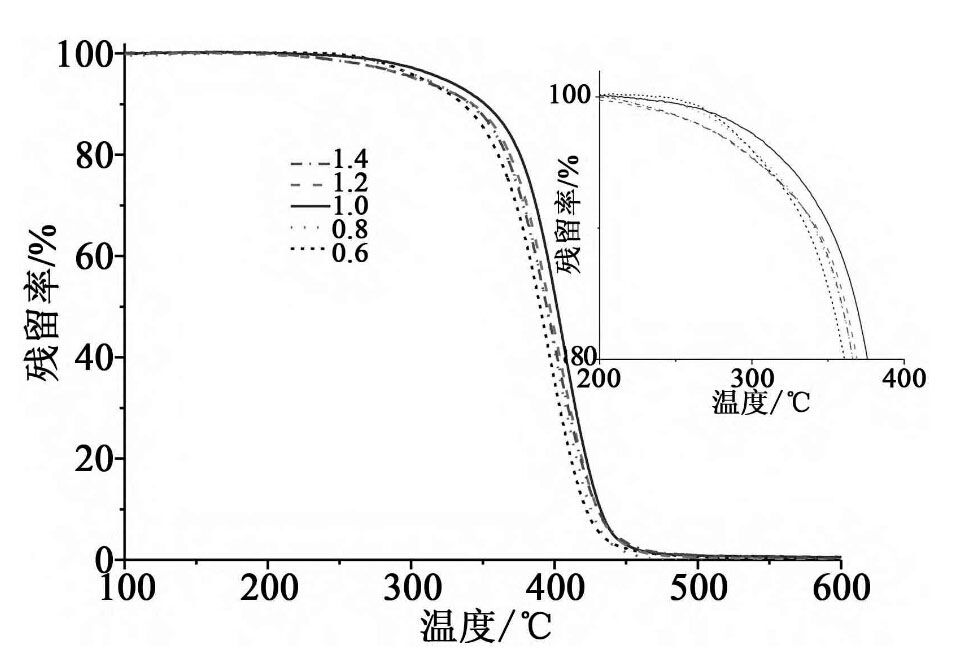

еӣ?дёәдёҚеҗҢеӣәеҢ–еүӮеҗ«йҮҸдёӢеӣәеҢ–жјҶиҶңзҡ„TGжӣІзәҝпјҢйҖҡиҝҮзғӯйҮҚеҲҶжһҗеҸҜзҹҘжјҶиҶңзҡ„иө·е§ӢзғӯеҲҶи§Јжё©еәҰең?01пҪ?19в„ғпјҢжңҖеӨ§еӨұйҮҚйҖҹзҺҮеҜ№еә”зҡ„жё©еәҰдёә390в„ғд»ҘдёҠгҖӮеӣәеҢ–еүӮдёҺж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўж‘©е°”жҜ”дё?:1ж—¶пјҢжјҶиҶңеӨұйҮҚ5%зҡ„жё©еәҰдёә319 в„ғпјӣйҡҸзқҖеӣәеҢ–еүӮеҗ«йҮҸзҡ„еўһеҠ пјҢжјҶиҶңзҡ„зғӯеҲҶи§Јжё©еәҰе‘Ҳе…ҲеўһеҠ еҗҺйҷҚдҪҺзҡ„и¶ӢеҠҝгҖӮз»јдёҠеҸҜзҹҘпјҢеӣәеҢ–еүӮдёҺж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўжҜ”дҫӢдёә1:1ж—¶пјҢжјҶиҶңзҡ„жҖ§иғҪжңҖдҪігҖӮеӣ жӯӨеңЁеҗҺз»ӯе®һйӘҢдёӯйҖүз”ЁеӣәеҢ–еүӮдёҺж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўжҜ”дҫӢдёә1:1гҖҒь/span>

|

| еӣ? еӣәеҢ–еүӮеҗ«йҮҸдёӢеӣәеҢ–жјҶиҶңзҡ„TGжӣІзәҝ |

2.3 дёҚеҗҢзҺҜж°§еҪ“йҮҸдёҷзғҜй…ёж ‘и„ӮеҜ№зІүжң«ж¶Ӯж–ҷжҖ§иғҪзҡ„еҪұе“Ңьbr/>ж ‘и„ӮдёӯзҺҜж°§еҹәеӣўеҗ«йҮҸеҜ№жјҶиҶңзҡ„жҖ§иғҪжңүиҫғеӨ§еҪұе“ҚпјҢзӣҙжҺҘеҪұе“ҚжјҶиҶңзҡ„дәӨиҒ”еҜҶеәҰгҖӮж ‘и„Ӯзҡ„зҺҜж°§еҹәеӣўеҗ«йҮҸдё»иҰҒз”ұеҚ•дҪ“дёӯзҡ„GMAжҜ”дҫӢеҶіе®ҡпјҢдёәдәҶиҝӣдёҖжӯҘз ”з©¶дёҚеҗҢзҺҜж°§еҹәеӣўжқЎд»¶дёӢж¶Ӯж–ҷжҖ§иғҪзҡ„еҸҳеҢ–пјҢи®ҫи®ЎеҗҲжҲҗдәҶGMAеҗ«йҮҸдёҚеҗҢзҡ?з§ҚдёҷзғҜй…ёж ‘и„ӮгҖӮиЎЁ5дёәдёҚеҗҢGMAеҗ«йҮҸзҡ„дёҷзғҜй…ёж ‘и„ӮжқЎд»¶дёӢдёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷзҡ„жҖ§иғҪгҖҒьbr/> иЎ? дёҚеҗҢGMAеҗ«йҮҸдёҷзғҜй…ёж ‘и„ӮжқЎд»¶дёӢзІүжң«ж¶Ӯж–ҷеҸҠж¶ӮиҶңзҡ„жҖ§иғҪ

| жЈҖжөӢйЎ№зӣ?/span> |

еҚ•дҪ“дёӯзҡ„GMAеҗ«йҮҸ/% |

| 20 |

30 |

40 |

| ж¶ӮиҶңеӨ–и§Ӯ |

е№іж•ҙе…үж»‘ |

е№іж•ҙе…үж»‘ |

е№іж•ҙе…үж»‘ |

| иҖҗеҶІеҮ»жҖ?(kgВ·cm) |

10 |

30 |

30 |

| 铅笔硬еәҰ/H |

3 |

3 |

3 |

| жҹ”йҹ§жҖ?mm |

2 |

2 |

2 |

| з”өж°”ејәеәҰ/(MV/m) |

81.6 |

78.6 |

86.0 |

| дҪ“з§Ҝз”өйҳ»зҺ?(Г—1013О©В·m) |

4.87 |

5.09 |

5.07 |

д»ҺиЎЁ5еҸҜд»ҘзңӢеҮәпјҢдёҚеҗҢGMAеҗ«йҮҸжқЎд»¶дёӢжјҶиҶңзҡ„жөҒе№іжҖ§иүҜеҘҪпјҢж¶ӮиҶңзҡ„铅笔硬еәҰеҸҠжҹ”йҹ§жҖ§еҹәжң¬зӣёеҗҢпјҢдҪҶжҳҜеҪ“GMAеҗ«йҮҸиҫғдҪҺеҚізҺҜж°§еҹәеӣўеҗ«йҮҸиҫғдҪҺж—¶пјҢж¶ӮиҶңзҡ„иҖҗеҶІеҮ»жҖ§иҫғе·®пјҢдё»иҰҒеҺҹеӣ еҸҜиғҪжҳҜж¶ӮиҶңеӣәеҢ–еҗҺзҡ„дәӨиҒ”еҜҶеәҰиҝҮдҪҺгҖ?з§ҚжјҶиҶңзҡ„з”өж°”ејәеәҰеҸҠдҪ“з§Ҝз”өйҳ»зҺҮеқҮжҜ”иҫғжҺҘиҝ‘пјҢдё»иҰҒеҺҹеӣ еҸҜиғҪжҳҜжјҶиҶңзҡ„з”өж°”жҖ§иғҪдё»иҰҒз”ұж ‘и„Ӯз§Қзұ»еҶіе®ҡпјҢеҗ«йҮҸеҸҳеҢ–дёҚеӨ§ж—¶пјҢе…¶з”өж°”жҖ§иғҪеҸҳеҢ–дёҚжҳҺжҳҫгҖҒь/span>

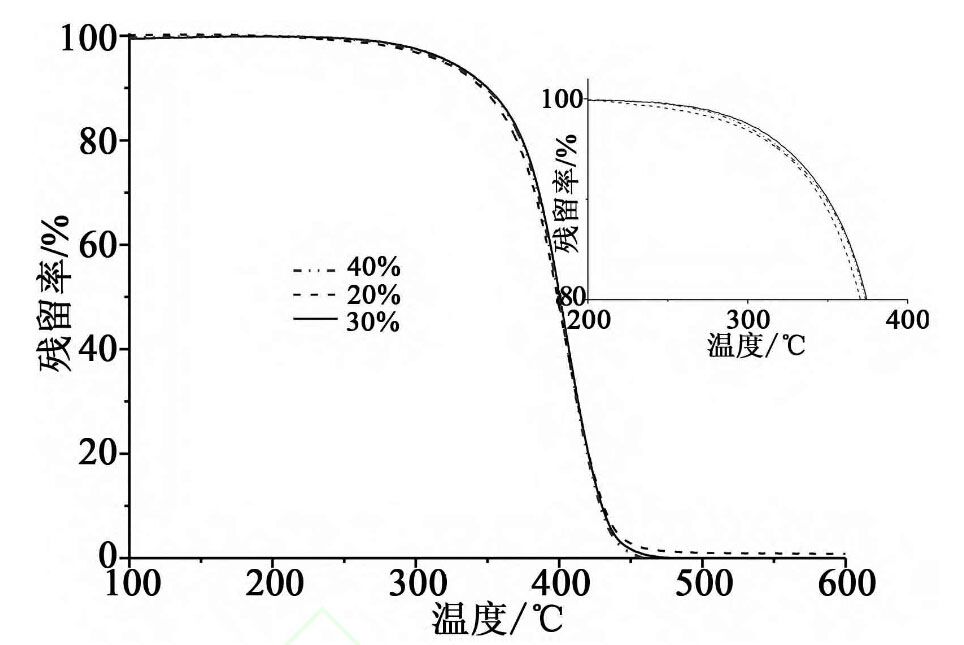

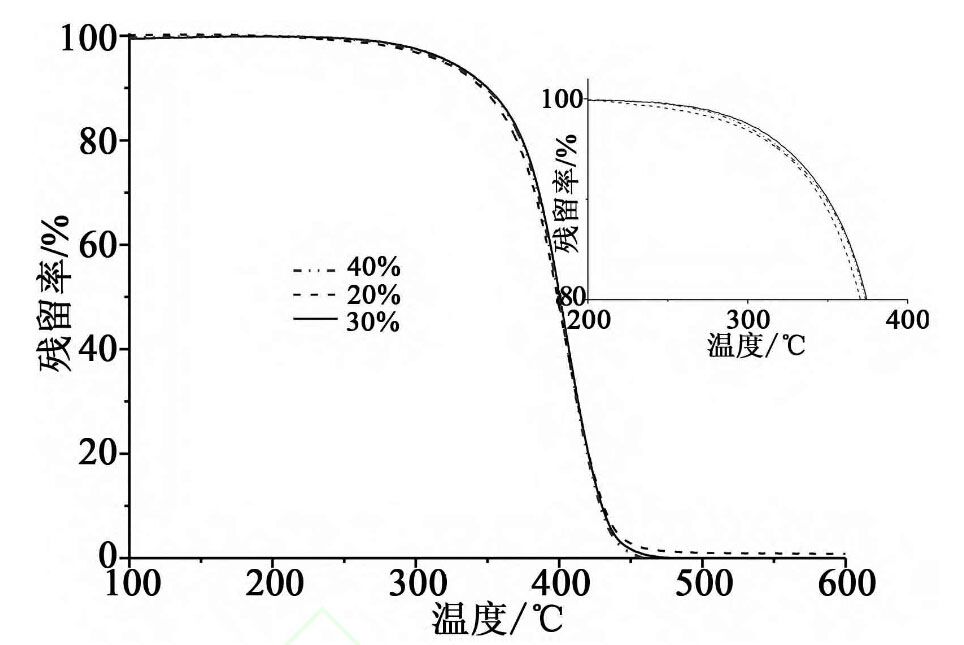

|

| еӣ? дёҚеҗҢзҺҜж°§еҪ“йҮҸдёҷзғҜй…ёж ‘и„ӮжјҶиҶңзҡ„TGжӣІзәҝеӣҪь/span> |

еӣ?дёәGMAеҗ«йҮҸдёҚеҗҢж—¶дёҷзғҜй…ёжјҶиҶңзҡ„зғӯеҲҶи§ЈжӣІзәҝгҖӮеҰӮеӣ?жүҖзӨәпјҢеҪ“еҚ•дҪ“дёӯGMAеҗ«йҮҸдё?0%ж—¶жјҶиҶңзҡ„зғӯеҲҶи§Јжё©еәҰдҪҺдәҺGMAеҗ«йҮҸдё?0%еҸ?0%ж—¶жјҶиҶңзҡ„зғӯеҲҶи§Јжё©еәҰгҖӮдё»иҰҒеҺҹеӣ жҳҜGMAеҗ«йҮҸйҷҚдҪҺеҜјиҮҙж ‘и„ӮдёӯзҺҜж°§еҹәеӣўеҗ«йҮҸйҷҚдҪҺпјҢеҪ“зҺҜж°§еҹәеӣўеҗ«йҮҸиҫғдҪҺж—¶пјҢдҪ“зі»еӣәеҢ–еҗҺдәӨиҒ”еҜҶеәҰиҫғдҪҺпјҢеӣ иҖҢеҪұе“ҚдҪ“зі»зҡ„иҖҗзғӯжҖ§гҖӮз»јдёҠеҸҜзҹҘпјҢзҺҜж°§еҹәеӣўеҗ«йҮҸиҫғдҪҺж—¶жјҶиҶңзҡ„жҖ§иғҪиҫғе·®пјҢGMAеҗ«йҮҸдё?0%еҚіеҸҜдҝқиҜҒж¶ӮиҶңзҡ„жҖ§иғҪгҖҒь/span>

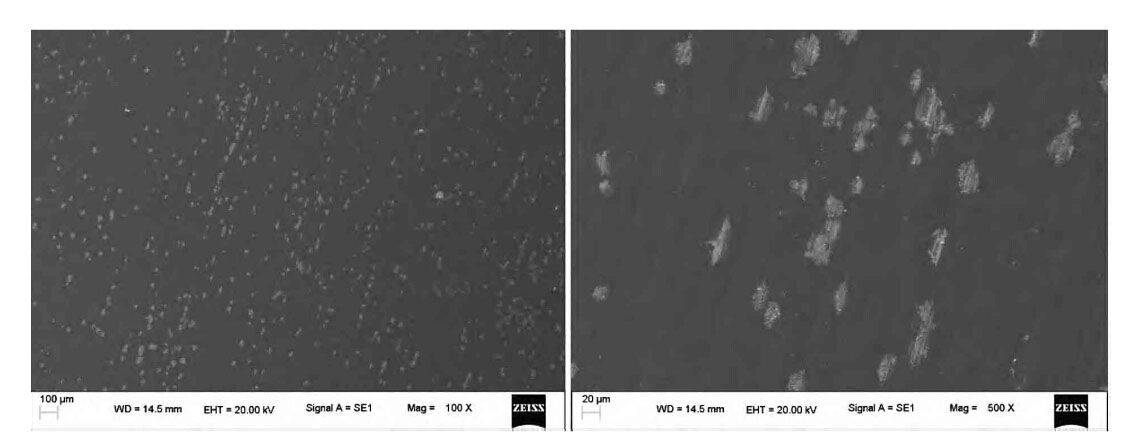

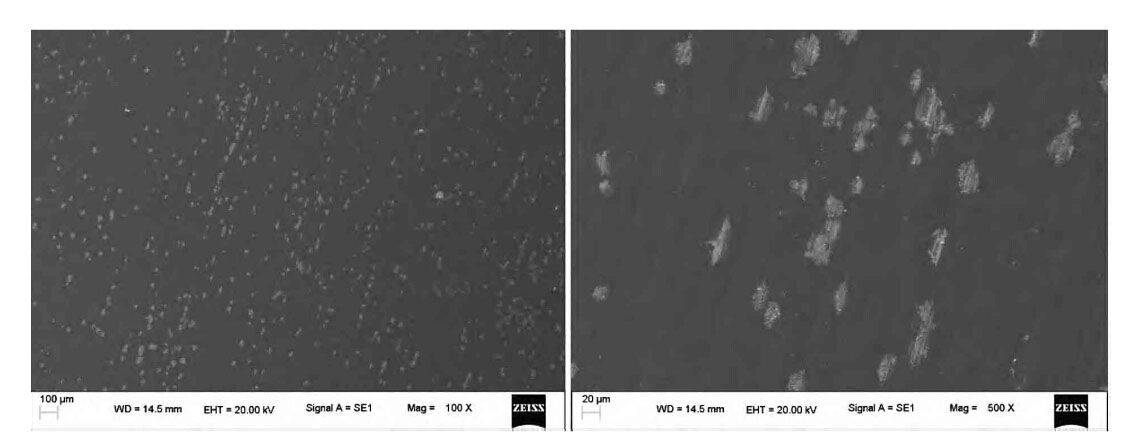

2.4 е…ӯй’ӣй…ёй’ҫжҷ¶йЎ»еўһејәдёҷзғҜй…ёзІүжң«ж¶Ӯж–ҳьbr/>дёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷзҡ„иҖҗеҶІеҮ»жҖ§иҫғе·®пјҢеёёз”Ёж”№иҝӣдёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷиҖҗеҶІеҮ»жҖ§зҡ„ж–№жі•жңүдёҖе…ғй…ёдёҺдәҢе…ғй…ёеӨҚй…ҚеӣәеҢ–гҖҒж·»еҠ иҒҡд№ҷзғҜиңЎеҫ®зІүзӯүгҖӮжң¬з ”究д»Ҙе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»дёәеЎ«ж–ҷпјҢжҺўз©¶жҷ¶йЎ»жқҗж–ҷеҜ№дёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷиҖҗеҶІеҮ»жҖ§зӯүжҖ§иғҪзҡ„еҪұе“ҚгҖӮе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»жҳҜдёҖз§Қж–°еһӢй’ҲзҠ¶зҹӯзәӨз»ҙеӨҚеҗҲзү©пјҢе…·жңүеҚҒеҲҶдјҳејӮзҡ„еҠӣеӯҰжҖ§иғҪе’Ңзү©зҗҶжҖ§иғҪпјҢиў«з§°дёә21дё–зәӘзҡ„ж–°еһӢеўһејәеӨҚеҗҲжқҗж–ҷгҖӮдёҺдј з»ҹж— жңәжқҗж–ҷзӣёжҜ”пјҢе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»зҡ„й•ҝеҫ„жҜ”иҫғй•ҝпјҢдёәзө®зҠ¶ж— жңәеЎ«ж–ҷгҖҒь/span>

з”ұдәҺе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»зҡ„й•ҝеҫ„жҜ”иҫғй•ҝпјҢдёәдәҶйӘҢиҜҒе…¶еңЁж¶ӮеұӮдёӯжҳҜеҗҰиғҪеқҮеҢҖеҲҶж•ЈпјҢеҜ№е…ӯй’ӣй…ёй’ҫжҷ¶йЎ»еўһејәдёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷжјҶиҶңйҮҮз”Ёжү«жҸҸз”өй•ңи§ӮеҜҹпјҢз»“жһңеҰӮеӣҫ6жүҖзӨәгҖӮз”ұеӣ?еҸҜзҹҘпјҢе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»дёәзәӨз»ҙзҠ¶жқҗж–ҷпјҢеңЁжјҶиҶңдёӯеҲҶж•ЈеқҮеҢҖпјҢеЎ«ж–ҷз»ҸиҝҮзҶ”иһҚж··еҗҲиҝҮзӯӣзӯүиҝҮзЁӢеҗҺд»Қ然жңүдёҖйғЁеҲҶдҝқжҢҒиҫғй•ҝзҡ„й•ҝеҫ„жҜ”пјҢжҷ¶йЎ»зҠ¶еЎ«ж–ҷзҡ„еӯҳеңЁзӣёеҪ“дәҺз»ҷдҪ“зі»дәӨз»ҮдәҶдёҖдёӘйӘЁжһ¶пјҢиғҪеңЁдёҖе®ҡзЁӢеәҰдёҠжҸҗй«ҳж¶ӮиҶңзҡ„иҖҗеҶІеҮ»жҖ§зӯүеҠӣеӯҰжҖ§иғҪгҖҒь/span>

|

| еӣ? е…ӯй’ӣй…ёй’ҫжҷ¶йЎ»еўһејәдёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷжјҶиҶңSEMеӣҪь/span> |

иЎ?дёәдёҚеҗҢеҗ«йҮҸе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»еўһејәдёҷзғҜй…ёзІүжң«ж¶Ӯж–ҷеҸҠжјҶиҶңзҡ„жҖ§иғҪжөӢиҜ•з»“жһңгҖӮз”ұиЎ?еҸҜзҹҘпјҢе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»зҡ„еҠ е…ҘжңүеҲ©дәҺжҸҗй«ҳжјҶиҶңзҡ„иҖҗеҶІеҮ»жҖ§пјҢеҪ“е…ӯй’ӣй…ёй’ҫжҷ¶йЎ»ж·»еҠ йҮҸдё?%ж—¶пјҢжјҶиҶңзҡ„иҖҗеҶІеҮ»жҖ§жңҖеҘҪпјҢе…¶еҺҹеӣ еҸҜиғҪжҳҜе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»дёәзҹӯзәӨз»ҙжқҗж–ҷпјҢе°‘йҮҸжҷ¶йЎ»зҡ„еј•е…ҘиғҪдёәж¶ӮиҶңжҸҗдҫӣйӘЁжһ¶ж”Ҝж’‘дҪңз”ЁгҖӮдҪҶжҳҜеҪ“еҗ«йҮҸиҫғеӨҡж—¶пјҢз”ұдәҺжҷ¶йЎ»жқҗж–ҷзҡ„зЎ¬еәҰиҫғй«ҳпјҢе…¶еҶІеҮ»ејәеәҰзӣёеҜ№иҫғдҪҺпјҢеӣ жӯӨж¶ӮиҶңзҡ„иҖҗеҶІеҮ»жҖ§дёҚеҚҮеҸҚйҷҚгҖҒьbr/> иЎ? дёҚеҗҢеҗ«йҮҸе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»жқЎд»¶дёӢзІүжң«ж¶Ӯж–ҷеҸҠжјҶиҶңжҖ§иғҪ

| жЈҖжөӢйЎ№зӣ?/span> |

е…ӯй’ӣй…ёй’ҫжҷ¶йЎ»иҙЁйҮҸеҲҶж•°/% |

| 0.5 |

1 |

2 |

3 |

4 |

| иҖҗеҶІеҮ»жҖ?(kgВ·cm) |

35 |

40 |

45 |

40 |

30 |

| 铅笔硬еәҰ/H |

3 |

2 |

2 |

2 |

2 |

| жҹ”йҹ§жҖ?mm |

2 |

2 |

2 |

2 |

2 |

| з”өж°”ејәеәҰ/(MV/m) |

72.0 |

66.5 |

70.9 |

70.5 |

70.0 |

| дҪ“з§Ҝз”өйҳ»зҺ?(Г—1013О©В·m) |

4.48 |

3.19 |

2.88 |

2.49 |

2.26 |

2.5 зҺҜж°§дёҷзғҜй…ёзІүж ‘и„Ӯжң«ж¶Ӯж–ҷдёҺзҺҜж°§/иҒҡй…ҜзІүжң«ж¶Ӯж–ҷзҡ„жҖ§иғҪеҜ№жҜ”

йҖүжӢ©еӣәеҢ–еүӮдёҺж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўжҜ”дҫӢдёә1:1гҖҒе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»еҗ«йҮҸдёә2%гҖҒеӣәеҢ–жқЎд»¶дёә160в„?30minеҲ¶еӨҮз»қзјҳзІүжң«ж¶Ӯж–ҷпјҢе°ҶиҮӘеҲ¶зҺҜж°§дёҷзғҜй…ёж ‘и„ӮзІүжң«дёҺеҸӮиҖғж–ҮзҢ®жҠҘйҒ“зҡ„зҺҜж°§/иҒҡй…ҜдҪ“зі»з”өзЈҒзәҝз”Ёз»қзјҳзІүжң«ж¶Ӯж–ҷиҝӣиЎҢеҜ№жҜ”пјҢз»“жһңеҰӮиЎ?жүҖзӨәгҖӮз”ұиЎ?еҸҜзҹҘпјҢдёҺзҺҜж°§/иҒҡй…ҜзІүжң«ж¶Ӯж–ҷзӣёжҜ”пјҢиҮӘеҲ¶зҺҜж°§дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷзҡ„еӣәеҢ–жё©еәҰдҪҺпјҢеӣәеҢ–ж—¶й—ҙиҫғй•ҝпјҢ铅笔硬еәҰгҖҒз”өж°”ејәеәҰдёҺдҪ“з§Ҝз”өйҳ»зҺҮеқҮдјҳдәҺзҺҜж°§/иҒҡй…ҜзІүжң«ж¶Ӯж–ҷпјҢиғҪж»Ўи¶із»қзјҳжҖ§иғҪж–№йқўзҡ„иҰҒжұӮпјҢдҪҶжҳҜиҖҗеҶІеҮ»жҖ§зЁҚе·®дәҺзҺҜж°§/иҒҡй…ҜзІүжң«ж¶Ӯж–ҷгҖҒьbr/> иЎ? иҮӘеҲ¶зҺҜж°§дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҷдёҺзҺҜж°§/иҒҡй…ҜзІүжң«ж¶Ӯж–ҷжҖ§иғҪеҜ№жҜ”

| жЈҖжөӢйЎ№зӣ?/span> |

иҮӘеҲ¶зҺҜж°§дёҷзғҜй…ёж ‘и„ӮзІүжң«ж¶Ӯж–ҳь/span> |

зҺҜж°§/иҒҡй…ҜзІүжң«ж¶Ӯж–ҷ |

| еӣәеҢ–жқЎд»¶ |

160в„?30min |

200в„?10min |

| ж¶ӮиҶңеӨ–и§Ӯ |

е№іж•ҙе…үж»‘ |

е№іж•ҙе…үж»‘ |

| иҖҗеҶІеҮ»жҖ?(kgВ·cm) |

45 |

50 |

| жҹ”йҹ§жҖ?mm |

вү? |

вү? |

| йҷ„зқҖеҠ?зә?/span> |

0 |

0пҪ? |

| 铅笔硬еәҰ/H |

2 |

>1 |

| з”өж°”ејәеәҰ/(MV/m) |

70.9 |

>35 |

| дҪ“з§Ҝз”өйҳ»зҺ?(Г—1013О©В·m) |

2.88 |

вү?.0 |

3гҖҒз»“и®№ьbr/>еҗҲжҲҗдәҶдёҖз§Қеҗ«жңүзҺҜж°§еҹәзҡ„дёҷзғҜй…ёж ‘и„Ӯ并й…ҚеҲ¶жҲҗзІүжң«ж¶Ӯж–ҷпјҢз ”з©¶дәҶеӣәеҢ–еүӮеҗ«йҮҸгҖҒзҺҜж°§еҹәеӣўеҗ«йҮҸеҜ№зІүжң«ж¶Ӯж–ҷжјҶиҶңжҖ§иғҪзҡ„еҪұе“ҚгҖӮеҪ“еӣәеҢ–еүӮдёҺж ‘и„Ӯзҡ„жҙ»жҖ§еҹәеӣўж‘©е°”жҜ”дё?:1гҖҒж ‘и„ӮеҗҲжҲҗеҚ•дҪ“дёӯGMAеҗ«йҮҸеӨ§дәҺ30%ж—¶пјҢжјҶиҶңзҡ„з»јеҗҲжҖ§иғҪжңҖеҘҪгҖӮе…ӯй’ӣй…ёй’ҫжҷ¶йЎ»иғҪеўһејәзІүжң«ж¶Ӯж–ҷзҡ„иҖҗеҶІеҮ»жҖ§пјҢеҪ“е…ӯй’ӣй…ёй’ҫжҷ¶йЎ»еҗ«йҮҸдёә2%ж—¶пјҢжјҶиҶңзҡ„иҖҗеҶІеҮ»жҖ§жңҖдҪігҖӮеҲ¶еӨҮеҮәзҡ„зІүжң«ж¶Ӯж–ҷжҖ§иғҪиүҜеҘҪпјҢе…¶з”өж°”жҖ§иғҪж»Ўи¶із»қзјҳзІүжң«ж¶Ӯж–ҷзҡ„дҪҝз”ЁиҰҒжұӮгҖҒь/span>

m.cnreagent.com

m.cnreagent.com